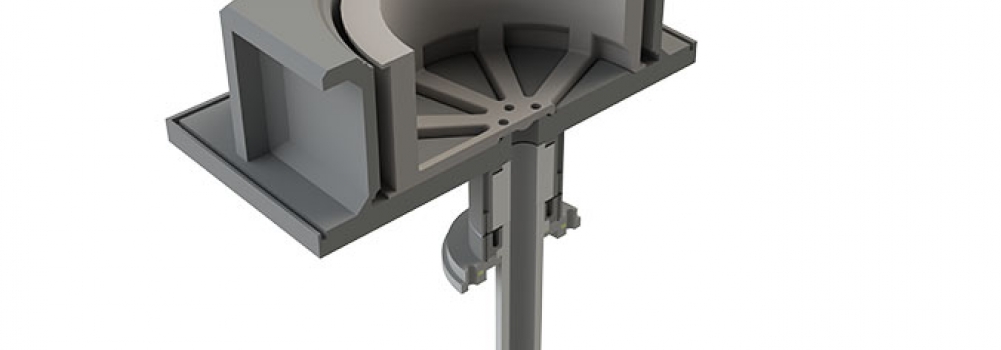

Coulée sous basse pression

La coulée sous basse pression (LPDC) est un procédé courant utilisé aujourd’hui dans les fonderies où le métal en fusion remplit progressivement la matrice, réduisant ainsi les remous. Les applications à l’automobile incluent les roues, de même que les composants de suspension, directeur et moteur. Les pièces non automobiles couramment fabriquées par le procédé LPDC incluent les cintreuses à tuyau et les carters d’embrayage. La LPDC permet l’obtention de coulées de très bonne qualité métallurgique. Avantages de la LPDC :

- Haut rendement possible (généralement plus de 90 %)

- Réduction des coûts d’usine, étant donné l’absence de distributeurs

- Excellent contrôle des paramètres de procédé, pouvant être obtenus avec un haut degré d’automatisation

- Bonne qualité métallurgique, grâce à un remplissage graduel ne produisant pas de remous et à la dynamique de solidification contrôlée, ce qui se solde par de bonnes propriétés mécaniques et métallurgiques de la coulée, y compris une faible porosité

Les problèmes critiques des couleurs à basse pression incluent la propreté du bain, la teneur en hydrogène, la pression dans le four, la température de coulée, la durée du cycle de coulée et l’enduit de moule et la maintenance.

L’équipe Fonderie Pyrotek se concentre sur l’amélioration de la qualité du métal et le rendement de la coulée sous pression avec des systèmes intégrés pour la fonte, le maintien, le transfert et le traitement du métal. Les solutions pour la LPDC incluent des poches de coulée, des creusets, des joints d’étanchéité, des radiateurs, des thermocouples, des tubes d’alimentation ou de décharge, des réfractaires, et plus encore.

- Meilleure qualité du métal

- Réduction des rebuts

- Plus grande efficacité du procédé